ODT | 2023年3月3日。忽然而至的疼痛。

ODT | 2023年3月3日。忽然而至的疼痛。

仿佛打开了开关,疼痛在Asha Morris的左小腿内脏内爆发。随着时间的推移,疼痛逐渐加剧。一天下来,这位昆士兰少女已经无法走路了。

核磁共振成像显示一个癌性尤因肉瘤压迫着腿部神经。这种罕见的骨骼和软组织恶性肿瘤通常折磨青少年,尽管它也可能出现在老年人身上。Morris在2022年12月接受《澳大利亚妇女周刊》采访时表示:“肿瘤位于骨骼内部和小腿后侧的皮下软组织。”

Morris随即开始了激素刺激治疗,在进行了一年的化疗后实施了肿瘤切除术,切除了16厘米(6.3英寸)的骨头。在此之前,这种实验性手术只进行过一次,但从没有在一名免疫功能低下的化疗患者身上进行过。

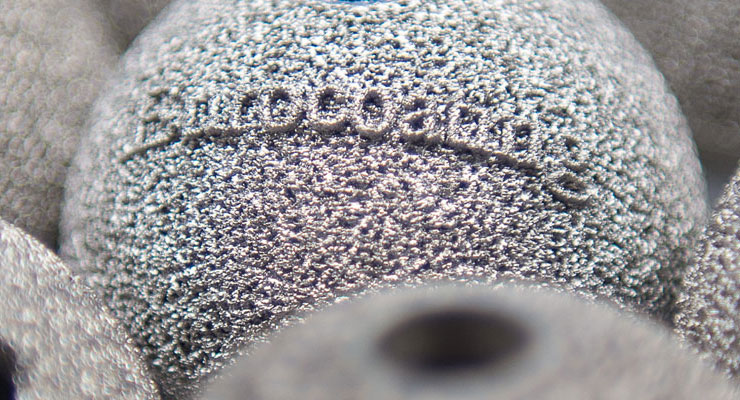

这种使Morris的小腿免于截肢的技术,是由Osteopore International Pte.Ltd.开发的。这是一家新加坡公司,专门设计、开发和销售生物可吸收聚合物植入物,应用于神经外科、骨科和颌面。这种技术利用身体的自然愈合能力,通过定制的3D打印生物可吸收骨植入物来恢复失去的组织。

Osteopore的植入物是根据患者的计算机断层扫描(CT)量身定制的,使用美国食品药品监督管理局(FDA)批准的聚己内酯(PCL)进行3D打印。聚己内酯是一种机械强度与多孔小梁骨相似的聚合物。除了生物可吸收性外,PCL具有延展性,降解缓慢,是3D打印骨植入物的理想材料。

“我们利用身体的再生能力,利用组织工程、再生医学和仿生支架的3D打印技术,重建失去的组织。”去年秋天,Ostepore首席技术官/首席运营官Jing Lim博士向马来西亚历史最悠久的报纸《新海峡时报》解释道,“例如,通过3D打印设备,我们可以为骨骼制作生物可吸收的植入物,在愈合过程中,这些植入物可以自然分解为水和二氧化碳,留下健康的再生骨骼。它还模仿愈合过程,加速重建,使受影响的骨骼能够自行愈合。”

Ostepore植入物在18到24个月内能够完全分解。根据该公司的说法,它们的蜂窝状微观结构和相互连接的孔隙有利于材料表面和深处的血管和新骨生长,从而使身体能够再生失去的骨骼。然而,新组织只能在骨缺损处再生,整个过程只持续必要的时间。

研究表明,Osteopore的植入物通过在支架内部形成直接矿化的基质来促进血管形成。在十多年临床数据的支持下,这些产品已成功在全球60000多个手术中使用,以再生前臂、肩膀、头骨、下巴和面部的骨骼;随着该公司努力扩大其投资组合,鼻腔重建即将到来。

Osteopore植入物目前已在美国、欧洲、澳大利亚和新加坡获得批准(中国正在注册中),销往全球20多个国家,据称其性能记录完美无瑕。该公司标榜没有任何不良或严重事件,并声称相比传统的金属/塑料骨替代解决方案,其产品更不可能导致感染或术后并发症。Osteopore公司的高管们说,这种出色的绩效指标可以降低总体医疗成本(如果有的话,可以减少后续手术)和更好的患者治疗效果。

Morris的病例有效证明了这种治疗方法能够提升患者预后,因为她受到化疗的影响比植入手术更大。除了夺走女孩的头发、肌肉和大量体重外,这种杀死细胞的癌症治疗方法还削弱了她的整体免疫能力,引发了多种感染,损害了她的健康粘膜组织,导致了严重的粘膜炎。

然而,有一样东西是癌症无法从莫里斯那里夺走的,那就是积极的态度。这种乐观情绪对她的康复而言,就像化疗和植入手术一样不可或缺。即便是在确诊29个月后,莫里斯也拒绝以消极的方式回想自己的所遭受的这一切。

事实上,恰恰相反。

“塞翁失马,焉知非福。癌症不是一种身份象征,这种经历也许是未来某些事情的一部分。”她对AWW说,“……患上癌症对我来说是最大的祝福,因为我对一切都很感激。在19岁的年纪,真正有目的地生活,意识到只有活着,才能与人建立联系,靠自己的腿行走,这些都是我曾经认为理所当然的事情。能够健康地生活,我感到很幸运。我非常感谢癌症带给我的礼物。”

事实上,Morris现在很幸运能过上健康的生活,但她同样很幸运能生活在一个拥有原位组织工程和3D打印这样先进的科幻技术的时代。而10年前,这两种技术还处于萌芽状态。

尽管3D打印技术的起源可以追溯到1971年的一份液态金属挤压机专利申请(由发明人Johannes F.Gottwald提供),但3D打印技术起初发展缓慢,因为立体光刻工艺需要几十年的研究和微调才能使其在商业应用上变得上变得可行。第一批机器体积大、速度慢、成本高(超过300000美元),还需要一些人工干预。

到了千禧年之交,3D打印技术已经足够先进,可以生产牙科植入物和定制假肢,这让立体光刻的创始人Charles W. Hall感到惊讶,他从未想过这种制造技术会被用于医学。

在接下来的十几年左右的时间里,飞速的发展跨越了科幻小说般的创新,即一个功能齐全的微型肾脏、膀胱、血管、组织软骨和下颌,被植入一名患有慢性骨感染的83岁妇女体内。

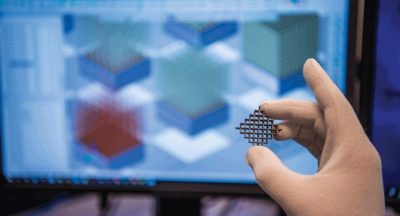

3D打印已经成为骨科中一种特别有用的工具。这项技术不仅有助于改善术前计划,还使外科医生能够根据患者应用特定的仪器以及定制的植入物和设备。

这种定制可以在Stryker Corp.和Cleveland Clinic制造的3D打印钛产品中找到;Zimmer Biomet Holdings股份有限公司的Vault肩部重建系统和三段式髋关节置换产品;以及去年春天由数字制造提供商Sculpteo和Daniel Robert Orthopedic推出的生物来源、可回收矫形器。

定制也体现在Conformis的3D打印iTotal关节置换系统中,该系统可生成名为iJigs的定制设备,用于个性化髋关节和膝关节置换。此外,这家总部位于马萨诸塞州比勒里卡的公司使用3D打印(又称增材制造)来制作铸造金属植入物的蜡模。

患者差异性也是英国巴斯大学治疗创新中心的工程师们的研究目标,他们开发了一种治疗膝骨关节炎的新方法。该疗法被称为“膝关节定向定制截骨术”(TOKA),使用3D打印来改善手术程序和胫骨高位截骨(HTO)钢板对膝关节的适应度。目前,在临床试验中,个性化的钛合金钢板据说比现有的普通钢板更稳定、更舒适,更能承受重量。1 巴斯大学的工程师表示,它们还缩短了HTO手术时间,从而提高了此类手术的安全性。

使用3D打印螺纹(业界首创)将钢板定位于最佳位置并固定在骨骼上,在一项基于计算机的试验中,使用28名患者的CT扫描数据对钢板进行了安全性测试。1

“增材制造将继续在骨科行业得到广泛采用。”总部位于费城的高性能特种合金材料和工艺解决方案开发商Carpenter Technology Corporation医疗市场全球应用工程负责人Gaurav Lalwani博士表示,“脊柱支架、全髋关节置换术髋臼杯和全膝关节置换术胫骨底板等医疗器械部件通常使用电子束和激光粉末床融合工艺进行打印。已经探索了打印患者专用手术指南和仪器等新兴趋势,其中原始设备制造商不需要投资专门的工具和传统的制造流程,实现低速定制生产运行。”

针对患者的手术指南和器械是大多数3D打印骨科解决方案的关键要素。该指南由患者解剖结构的CT图像制作而成,通过免于过度切除骨组织,精确定位产品放置位置,有助于简化术前计划流程,提高整体手术成功率。

Materialize 3-matic(Materialise NV)、Windows 3D Builder(Microsoft Corporation)、Rhino(Robert McNeil&Associates)、ThinkerCAD和Meshmixer(均为Autodesk)等软件包使外科医生能够计划特定的手术,确定截骨位置或平面,或模拟切除。Synopsys的扫描IP软件模块Simpleware AS Ortho缩短了分割时间,并通过自动化算法快速生成准确的结果。该公司自豪地说,ScanIP软件专为髋关节和膝关节分割而设计,其临床图像分割速度快20到50倍。

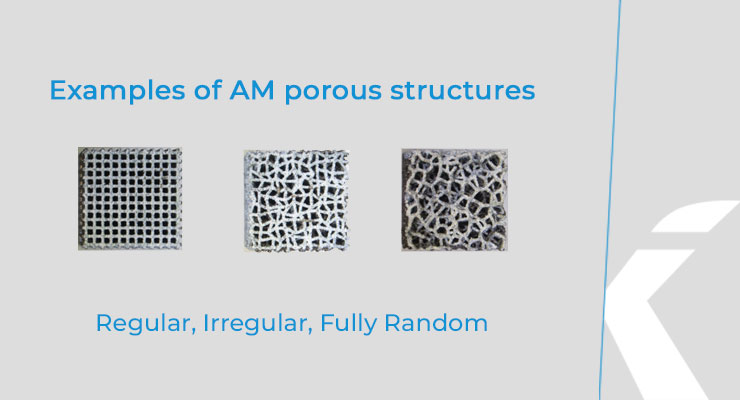

Lincotek Medical是一家为医疗行业提供铸造、机械加工、等离子喷涂和其他技术的全球合同制造商。其技术业务开发经理Francesco Robotti指出:“在软件方面,在开发算法来帮助分割方面取得了进展,加快了从诊断图像中创建3D模型的速度。还开发了软件来帮助设计复杂的形状,以适应个性化的解剖结构。其他软件正在帮助设计多孔晶格结构,简化计算工作,以实现更快的设计和更快的打印执行。”

这种软件目前由全球SaaS公司Oqton提供。其3DXpert被吹捧为一款“一体式集成软件”,通过优化组件设计结构、缩短设计到生产的交付周期以及最大限度地降低制造总运营成本来简化3D打印过程。

据介绍,3DXpert可以生产保持形状并符合机械规格的镂空零件。它庞大的预定义晶格结构库是原始晶格设计或以其他系统为模型的晶格设计的基础。该软件还允许工程师对晶格结构进行有限元分析,并根据评估优化晶格元件,以满足功能性能要求,同时最大限度地减少重量、材料使用和打印时间。

“Oqton的3DXpert软件利用复杂的支持策略,最大限度地减少印刷零件的后处理,从而降低零件的总体成本。”总部位于南卡罗来纳州Rock Hill的增材制造解决方案合作伙伴3D Systems的高级副总裁兼医疗设备总经理Gautam Gupta博士解释道, “此外,3DXpert具有无与伦比的可信度,因为有几十种经美国食品药品监督管理局批准和CE认证的设备利用该软件集成复杂的骨内生长多孔结构,以提高设备的整体性能。”

设备的多重性

大多数3D打印塑料是通过立体光刻(SLA)、选择性激光烧结(SLS)或熔融沉积建模(FDM)创建的。SLA打印机通过紫外线激光逐层固化液体树脂,生成具有材料多功能性的精确、高分辨率物体。

SLS打印机使用高功率激光将粉末材料烧结(结合)成固体结构。机器铺设均匀的粉末层、烧结,然后重复该过程,直到零件完成。这种打印技术通过使用数字制作的计算机辅助设计文件作为指导,将激光对准空间中特定点的粉末床来成型部件。SLS材料种类繁多,是复杂机械零件的理想选择。

FDM打印,也被称为融合丝制造,最常用于快速原型生产,尽管它也非常适合组织工程和患者专用的假体和骨植入物。由增材制造机器开发商Stratasys有限公司获得专利,FDM通过在预定路径中选择性地沉积熔融材料,使用热塑性聚合物长丝形成最终目标,从而分层构建零件。

该公司的J850数字解剖3D打印机可以创建模拟骨骼和组织的人体解剖三维模型。它可以创建螺钉旋入区域,使临床医生能够在不破坏模型的情况下放置螺钉,并自动生成近端、远端、皮质、松质和髓管的所有骨区域结构。

Stratasys的J5 MediJet 3D打印机具有多种材料和多色功能,可制作生动的解剖模型,以及可消毒和生物相容的钻孔和切割导轨,并配有经过认证的系统。

去年被3D Systems收购的慕尼黑Kumovis GmbH公司,拥有一款Kumowis R1打印机使用聚醚醚酮(PEEK)和Radel PPSU(聚苯砜)等植入式医用级聚合物制造设备。据报道,它是唯一一种带有构建室的挤出平台,可以成为临床验证的洁净室。打印机设计用于控制生产过程中的温度,配备了全局层流,可将构建室均匀加热至250摄氏度。R1用户可以为每个单独的股线和层调整局部冷却或加热以进一步增加层附着力,减少后处理的需要,并简化支撑结构的移除。

总部位于纽约州特洛伊市的Lithoz开发了一款专为定制氧化物陶瓷而设计的打印机。CeraFab Lab L30于2021年4月推出,分辨率为50µm,使用该公司基于陶瓷浆料的技术,将构建平台浸入浆料中,然后使用LED从下方照明。随后对零件进行脱胶和烧结。

EOS M 290、M 300系列、M 400和M 400-4打印机缺乏Lithoz的陶瓷能力或Kumovis的内腔洁净室转化能力,但它们拥有广泛的材料组合,可以实现近100%的密度。直接金属激光烧结机还可以生产用于最佳骨传导效果的晶格和蜂窝结构设计。

直接金属激光烧结(DMLS)和选择性激光熔化(SLM)打印机的工作原理与SLS机器类似,但使用激光将金属粉末颗粒逐层融合在一起。这两种打印机都能制造出坚固、复杂的金属产品,通常在骨科行业应用较多。

今年早些时候,合同制造商rms公司将3D Systems的DMP Flex 350 Dual打印机增加到其生产流程中,以扩充其植入物产品的供应。DMP Flex 350 Dual是3D Systems直接金属打印产品组合的最新成员。其双激光器配置保持了单激光器配置的优势,包括灵活的应用程序使用和快速交换构建模块,以及一个用于管理打印作业、材料、设置和维护的中央服务器,以实现全天候生产。此外,该公司独特的真空室显著降低了氩气的消耗,同时提供了一流的氧气纯度(<25ppm)。该打印机还配备了Oqton的3DXpert软件。

“在金属领域,我们正将创新工作的重点放在提高系统的生产力和降低客户的最终零件成本上。”Gupta告诉ODT, “为了实现这一目标,我们推出了DMP Flex 350 Dual,这是一种双激光系统,由于高瓦数激光,它可以打印90微米的层,同时保持机械性能、表面分辨率和精度。因为我们可以在钛合金和钴铬合金中做到这一点,所以它在整个关节置换的应用中引起了业界的极大兴趣。”

材料更加“智能”了吗?

自给自足且“智能”。

这些形容词反映了3D打印骨科植入物的未来潜力。

匹兹堡大学斯旺森工程学院目前正在开发这种潜力,该学院的研究人员正在开发针对患者的3D打印“智能”超材料植入物,该植入物可以兼作传感器来监测脊柱愈合。该校的智能结构监测和响应测试(iSMaRT)实验室创建了一类新的多功能机械超级材料,可以作为自己的传感器,记录和传递有关结构压力和应力的数据。这些具有自我意识的超材料,也被称为“元摩擦材料”,自行产生能量,被应用于各种传感和监测。

经过设计,该材料在其导电微层和介电微层之间的压力下产生接触带电,从而产生电荷,传递有关材料基体状况的信息。此外,它继承了标准超级材料的机械可调性。其内置的摩擦电纳米发电机机制产生的电力消除了对单独电源的需求,一个微小的芯片记录了关于融合器压力的数据,这是一个重要的愈合指标。然后可以用便携式超声波扫描仪无创地读取数据。

这款融合器不仅在传感能力方面独一无二,而且还由高度可调的材料制成,可以根据患者的需求进行定制。

“这是一种首创的植入物,利用纳米发电机和超级材料的进步,将多功能构建到医疗植入物的结构中,”土木与环境工程助理教授Amir Alavi说,他的iSMaRT实验室领导了这项研究。“这种技术进步将在植入式设备的未来发挥重要作用。

然而,在未来真正到来之前,3D打印专家可以使用钛和钴铬等金属以及PEEK等聚合物。研究表明,3D打印钛的多孔结构可与骨骼相媲美;晶格结构的粗糙质地促进了骨整合,并通过在结构周围流动的营养物质促进软组织和骨骼再生。

LimaCorporate S.p.A.和特殊外科医院(HSS)几年前合作,使用Lima的专利3D打印小梁钛植入物为患者特定的解决方案,在医院环境中建立了第一个用于复杂定制植入物的增材制造设施。

“3D打印领域的材料开发需要时间,特别是对于医疗领域。金属目前被广泛使用,包括钛和17-4不锈钢,“ARCH Additive总裁Brian McLaughlin说,ARCH Additive是精密加工、合同制造和供应链集成资源公司ARCH Medical Solutions的下属事业部。“用于可以打印的医疗设备的其他材料包括CoCr和316SS。生物支架的工作仍在继续,其想法是结合干细胞和或类似的组织分化手段。陶瓷也在研究中……”

正在开发的陶瓷主要包括氧化铝和氧化锆(具有良好机械强度和耐腐蚀性的高密度材料)和羟基磷灰石(一种在牙齿和骨骼中发现的磷酸钙)。Lithoz在其新的骨移植替代品LithaBone HA 480中改进了后者的生物陶瓷。去年年底推出的LithaBone增加了壁厚(从<1.6毫米到10毫米),并进一步减小了最小壁厚,拓宽了其应用范围。

LithaBone HA 480还具有较少的过聚合,但固化深度更高,从而改善了构建参数并诱导了更稳定的制造工艺。该材料还具有更长的保质期,所生产出来的部件更易于清洁。

SINTEX Technologies Inc.去年夏天收购了Technology Assessment and Transfer Inc.,为这家总部位于盐湖城的公司提供了必要的加工设备和新型复合长丝,用于用其氮化硅材料制造3D打印植入物。SINTEX的FleX-SN产品系列可以抛光成光滑耐磨的表面,用于铰接应用,例如用于髋关节和膝关节置换的轴承。由于其抗细菌粘附性,它们也适合作为牙科植入材料。

去年春天,3D Systems采取了类似的举措,使其增材制造能力多样化,从金属植入物到PEEK产品。公司高管表示,收购Kumovis将使3D Systems的颅颌面、骨板和脊柱保持架应用组合受益。

虽然在过去二十年中,增材制造在骨科行业中取得了显著增长,但专家表示,在充分利用该技术之前,仍有一些大规模的障碍需要克服,包括但不限于:成本、硬件、软件、材料和服务,仅举几例。

“我们认为对于较大产品的3D打印来说,成本仍然是一个重大挑战,导致打印梁整体处于低水平。而且髋关节或膝关节置换市场对价格也比较敏感”,Mach Medical的联合创始人兼业务发展负责人Dave Anderson说,“在许多应用中,3D打印会要求在制造过程采取额外的步骤,增加来自成本方面的挑战。例如,相比传统工艺,3D打印产品通常需要打印、热处理、清洁和检查工序。这可能会增加交货时间,对库存水平产生不利影响。而增加的成本,更难在产品价格上体现。”

Juan Chafino认为监管验证和增材制造的部分依赖性是这项技术当下面临的发展障碍。但他对未来充满希望,因为这项技术仍处于起步阶段。

“随着技术的成熟,工艺和工艺流程将变得更加工业化。随着市场学习新的设计规则并跳出框框思考,我们将看到医疗设备更适合3D打印,“法国Chatellerault骨科器械和植入物开发商/制造商InTech的增材制造专家Chafino指出,“3D打印的未来与应用和技术本身的软件技术进步有关。人体的骨科数字孪生将释放患者特定植入物的全部潜力,用于模拟目的,以确保运动学是可选的,这将改善患者的治疗效果,同时延长医疗设备本身的使用寿命。

参考资料

1. https://www.sciencedaily.com/releases/2021/07/210714110546.htm