更便捷、更经济高效地将医疗器械推向市场

供应商合作伙伴向骨科设备制造商提供创新服务,助力提升植入物产品。

ODT MAG | 2022年6月13日随着新冠疫情消退,植入物制造市场持续改善,部分原因是选择性手术的稳步增加。事实上,在一些地区,对植入物的需求正达到疫情之前的水平,这使得植入物制造商及其合同制造商忙于生产订单的交付。根据Data Bridge Market Research,2022年骨科植入物市场价值为450亿美元,预计到2029年将达到680亿美元,复合年增长率为5.35%。1

植入物制造商不仅对销售现有产品线感兴趣,他们还积极开发新产品。大部分研发都是由增材制造(AM)推动的。新的涂层和表面处理技术也在开发中,以帮助骨整合或预防感染。随着植入物不断变得更小、更智能、更高效,医疗器械制造商越来越依赖其合同制造商的指导和支持,特别是那些无法使用传统方法制造的复杂设计。医疗器械制造商还需要更多关于材料选择、可制造性和监管流程的建议。例如,应对欧盟医疗器械法规(MDR)的变化,而这些变化使得将新产品和技术引入欧洲变得更加困难。

MTD Micro Molding是一家总部位于马萨诸塞州查尔顿的微型医疗制造服务提供商,其销售和营销总监Lindsay Mann表示:“作为一家合同制造商,这些挑战为我们创造了更多的机会,使我们能够在医疗器械创新中发挥更大的作用,这非常令人兴奋。”

然而,尽管机会很多,但它们只能在受供应链限制的情况下快速发展,比如较长的交付周期、劳动力短缺和通货膨胀压力。

“这些趋势的影响增加了产品成本和库存水平,使原始设备制造商在客户层面面临植入物价格侵蚀的长期趋势时陷入困境,”Mach Medical的联合创始人、营销负责人Dave Anderson说道,Mach Medical是一家总部位于印第安纳州哥伦比亚市的关节置换植入物合同制造商。“数十年来,高库存水平一直困扰着该行业,OEM每年的成本约为收入的8%。”

植入物制造商需要什么

医疗器械制造商及其合同制造商们迫切需要更短的交付周期和端到端的解决方案,以减少来自供应链和物流的负担,并快速向市场交付产品。在适当的时候,他们将投资于有助于实现成本效益目标和缩短交付周期的技术。骨科公司还寻求其合同制造商提供更多专业的监管指导,以及更多文档来支持其技术解决方案,包括简化监管审批流程所需的技术和临床证据。

原始设备制造商在设计植入物时尤为关注“可以降低感染风险、提高材料性能,并有助于设计创新的新型表面技术,在控制成本的同时还要符合更严格的监管要求”。 Lincotek Medical战略业务发展总监Enrico Sandrini说道,Lincotek Medical是总部位于意大利的一家为骨科、创伤和脊柱市场提供植入物的全球合同制造商。

外科植入物开发人员降低成本的一种方法是通过在植入物设计中加入更多功能来消除二次手术,这可以推动制造和材料科学的极限发展。这些设计包括更大的复杂性、更严格的公差、更薄的壁材、更精确的半径和更新颖的材料。“除了增加更多功能外,原始设备制造商正在使设计更加通用,以便相同的植入物可以用于多种设备应用和产品线。”。MTD Micro Molding客户经理Sherry Bekier表示,“医疗器械开发领域竞争非常激烈,因此产品必须尽快上市,尽可能提供最高质量和最佳功能。”

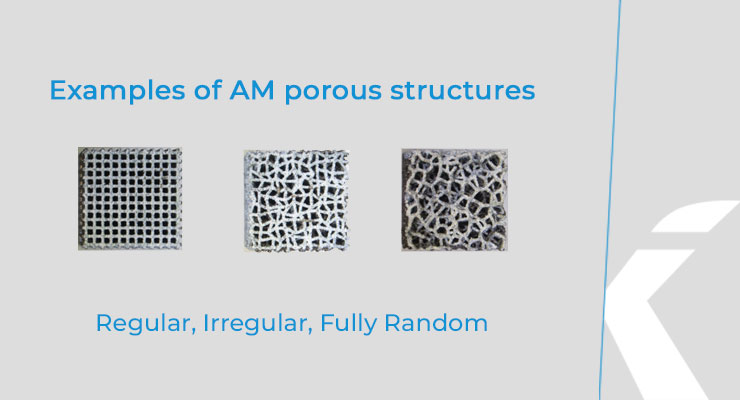

增材制造是一种在骨科植入物应用需求较大的技术。为了最大限度地发挥其对医疗生态系统的贡献,特别是在医院环境中开发有效的护理点制造,增材制造设备制造商与监管机构建立并保持合作关系,全面了解推动设备放行的关键因素,并了解要避免的常见误区,这一点至关重要。完善的质量保证计划和协议对监管验收也至关重要。

3D Systmes医疗设备副总裁兼总经理Gautam Gupta表示:“我们的作用不仅仅是帮助引导监管流程。” 3D Systmes医疗器械是一家总部位于南卡罗来纳州Rock Hill的3D打印设备、材料、软件和按需制造服务提供商。“我们还与监管机构合作,共同定义增材制造的相关参数,以制造更好的医疗设备,帮助改善患者的预后。”

了解监管批准的要求对于产品的顺利制造和交付至关重要;然而,随着法规的不断变化,医疗器械制造商通常依赖其合同制造商来保持符合最新监管要求,例如其设计或产品所需的测试类型。

“随着植入性医疗器械的风险越来越高,监管机构正在寻求应用比非植入性医疗设备更多的文档、测试和控制。”MTD Micro Molding的质量经理Maggie Beauredge表示,“欧盟对医疗器械条例的引入取代了医疗器械指令,改变了一些器械的分类,因为它们旨在提高患者安全性和器械有效性。新的分类、新的要求以及公司应用新流程可能引起交付周期增加。”

医疗器械制造商持续推动缩短交付周期,以及改进复杂且具有挑战性的设计的过程控制。改进的过程控制允许将更多自动化、3D打印和其他技术集成到正常的流程中,从而提高生产效率并降低成本。“能够提供许多或所有制造步骤的合同制造商创建了一个真正集成的供应链,可以降低成本,优化交叉连接的流程,并为原始设备制造商提供更好更快的服务。”Sandrini说,“一个更好的解决方案是能够为原始设备制造商提供现成的市场解决方案,使他们能够快速弥补其产品组合缺口,并加快向市场的交付速度。”

新趋势、新工具、新技术

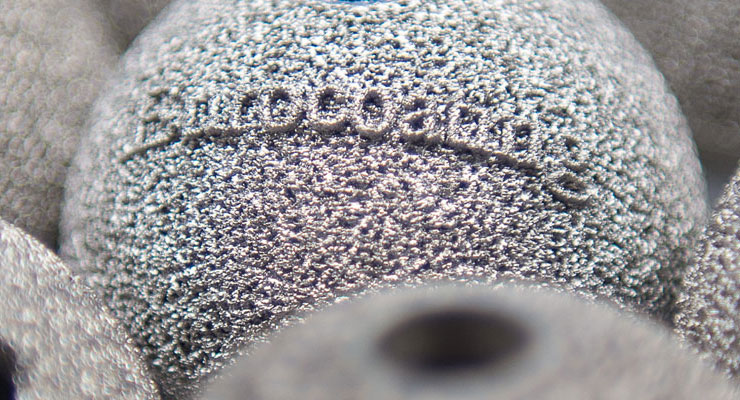

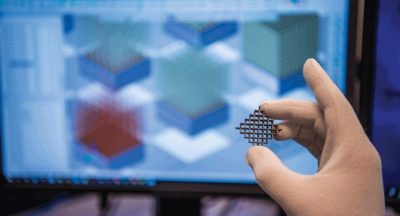

植入物制造商致力于实现更短的交付周期、更快的生产、更低的成本和尽可能高的质量,包括采用新的或升级的制造设备。当医疗器械制造商推动提高器械生产的生产率、可靠性和效率时,这一点尤其正确。为了帮助满足这一需求,2021年11月,3D Systems推出了DMP Flex 350 Dual和DMP Factory 350双激光打印机,以降低每部分成本。这两台打印机都是用于金属打印的双激光系统,通过创新的打印软件和硬件修改,使用真空环境打印钛等活性金属,这些机器可以将生产率提高50%。

Gaupta说:“这将彻底改变对疲劳敏感的大关节(如膝盖胫骨托盘)的打印,并允许将独特和专有的多孔结构集成到翻修手术中。”。

Oqton是一家制造基于云的制造操作系统的公司,可将端到端工作流自动化。随着对Oqton公司的收购,3D Systems现在有能力将增材制造集成到客户的制造工作流中,以实现更好的可追溯性和自动化。

在另一项制造系统的改进中,Mach Medical与西门子和Microsoft Dynamics合作支持开发名为“高速工程转移”的系统,该系统允许更自动化的制造工程流程,以缩短上市时间。利用先进的系统平台和标准化的工具系统,将设计转移到制造过程中,以减少上市时间。当高速工程转移与Mach Medical的“高速制造”方法相结合时,新产品引入周期可以缩短一到两年。

Anderson指出,一些公司已经引入了人工智能(AI)支持的术前计划系统,以更好地预测手术所需的植入物。“当与我们的高速制造能力相结合时,这有助于实现按订单或按手术计划制造的方法,从而大大减少植入物库存。”高速制造过程可以像批量或连续加工一样高效地制造单个植入物。大多数原始设备制造商在其系统中至少有12个月的库存;Mach Medical系统可以将这一时间缩短至两三个月,从而腾出资金用于其他业务领域的投资。

原始设备制造商有时会感到惊喜,因为某些结构的优化(如结晶度)能够控制一些材料的特性。利用MTD Micro Molding的表征技术,在工艺开发步骤中实时进行材料科学研究。“当我们优化结晶度并改善机械和化学性能时,可以在微观尺度上获得一致和卓越的应用性能,而一些设备开发者并不知道这一点。” MTD micro Molding研发工程师Patrick Haney表示, “这些过程有助于确保植入物在被植入之后的整个过程中都能很好地发挥作用。”

材料和表面涂层

每种新表面技术的目标都是降低临床失败的风险,延长骨科植入物的使用寿命。先进涂层可以帮助骨整合,限制离子释放,并减少过敏反应。其他涂层可产生细菌耐药性,以减少感染。纳米级的表面修饰可以永久附着在任何表面,通过机械性能而不使用抗生素来杀死细菌。钛植入涂层的不断进步提高了表面硬度和摩擦性能,为某些对金属较为敏感的患者提供了可能的解决方案。

“表面解决方案促进了新材料的发展,或改进了现有的材料使用方法,如银纳米粒子和可生物降解的镁基材料和涂层。” Sandrini说, “此外,European Chemicals Agency将钴作为一种毒素的新分类可能会在不久的将来带来一些变化,尽管钴集采的设备已经得到了确认,并且有着临床成功的历史。”

微制造技术的不断进步,为设备应用和制造工艺选择最佳材料性能组合的合适材料变得日趋重要。越来越多的骨科植入物制造商愿意考虑根据其应用需求量身定制物料配比的材料,从而形成高度精确的定制化配方。定制材料的示例包括丙交酯-乙交酯共混物、热塑性聚氨酯/聚碳酸酯(TPU/PC)共混物,或具有聚氨酯软块和硬块定制比例的TPU。

“尽管调整聚合物比例的做法已经存在一段时间了,但更多的原始设备制造商愿意朝着这个方向继续探索,而不是使用已经获得批准的已知材料。”Haney说,“使用这样的材料,我们可以非常准确地配置材料的属性,以达成器械的确切目标。”

然而,在某些情况下,如果原始设备制造商必须重新提交由定制材料制成的产品以获得监管部门的批准,这可能会导致交付周期延长。此外,定制配方的材料价格可能会更高,材料批次可能需要经过聚合才能交付。

Mach Medical的姊妹公司SITES Medical是一家骨科医疗技术开发公司。他们开发了一种新型多孔钛生长材料,称为OsteoSync Ti,具有较高的初始稳定性摩擦系数,并结合了宏观、微观和纳米级特征,以促进骨生长。该平台技术可以应用于各种金属和聚合物。该材料的首批应用之一是在“混合型”椎体间融合器中,以促进术后固定。并且在融合器中间使用PEEK材料有利于实现融合效果以及较低的硬度。Anderson说:“我们在骨科的其他领域看到了这种混合器械的机会,包括成人重建和创伤。”。

工业4.0和物联网

工业4.0和物联网从各个层面引领医疗器械行业价值链的技术开发,从材料采购、制造到最终使用,优化手术流程、加强术后监测和改善临床康复。物联网越来越多地被用于以可视化方式将系统和流程连接在一起,以最大限度地提高效率、速度和质量,并降低或控制成本。能够连接不同的软件系统和工具来监控流程、收集数据,并遵守严格的法规要求。例如,Oqton制造系统使植入物制造对于各种规模的组织来说更容易访问和扩展。这一全面的工作流程和生产平台由人工智能提供支持,并在不同的工作流程中实现智能自动化。

Gupta说:“数据准备可以完全自动化,并且可以缩短90%的时间。”。

这个基于云的平台直接与机器设备相连,数字化的操作记录可提供完全的可见度。由于操作完全可以通过同一平台进行控制和跟踪,因此更容易遵守监管要求。Gupta指出,先进的计划和调度功能可充分挖掘运营潜力,使生产具有可扩展性和可重复性。

人工智能可能是最令人兴奋的工业4.0工具,因为它可以持续改进过程。人工智能驱动的软件解决方案,当集成到制造工作流中时,可通过自动化、可追溯性和降低运营成本创造独特的价值。“数字孪生”是另一种可以改变生产效率的物联网技术,尤其是与人工智能相结合时。算法创建资产或制造过程的演变轮廓;数字孪生模型可以进行调整,以模拟不同的生产场景,然后应用这些场景来改进“真实”的流程设计、操作和维护。

例如,在将设计规范转换为制造流程的过程中,Mach Medical构建制造零件以及所需的制造和质量过程的数字孪生模型,旨在创建完整的设备历史记录(DHF)。设备编程和设备历史记录完成后,系统可以自动完成生产列表中产品的的相关工作。制造系统也非常先进,能够完全集成的专用工艺流程,具有零设置、通用夹具、自动传输和数字在线检测等功能。

创新前沿

整个植入物制造领域普遍存在创新机会。软件进步可以与扩展的有限元分析(FEA)功能和其他质量检查工具集成,从而更快地推出新设计。金属和塑料材料的不断进步也释放了设计的可能性,例如,金属高温合金可以消除打印后热处理的需要,从而减少植入物的成本和周转时间,并显著提高使用率。一些3D打印设备制造商正在开发金属和塑料打印平台,可以使用多种材料,并能够更快、更可靠地打印植入物。这降低了成本和周转时间,使植入物的3D打印比传统制造方法更具竞争力。

在更传统的制造方法方面也取得了重大进展。例如,SITES Medical开发了一种尺寸稳定工艺,可以减轻钴铬植入物中的残余应力,并减少正常制造过程中发生的尺寸变化。在进行涉及热的制造过程(如机加工、多孔材料粘合)中保持尺寸稳定,有助于降低废品率,有效提高交货的可靠性。

模具能力和公差与其他制造技术(包括增材制造)一样快速发展。“我们制造的几乎所有工具的公差都在万分之一英寸范围内,而成型的零件只有几千厚。” Haney说, “最近,我们甚至开始利用零件几何形状的某些特征来改进成型过程。通过创造性地构建流道系统和零件腔,我们甚至可以避免此前经常发生的成型缺陷。”

将传统和新技术集成到同一制造系统中,以几年前还不可能的方式扩大了设计可能性并改善了临床结果。例如,随着收购Kumovis,3D Systems计划使用3D打印PEEK和相关聚合物制造长期植入物。Kumovis独特的打印机设计提供了一个洁净室打印环境,使在护理点医院环境中打印植入物成为可能。“Kumovis R1打印机独特的洁净室打印能力使其能够在手术室环境中打印植入物。”。Gupta说, “当这项技术与我们的个性化医疗软件(如D2P或Geomagic Freeform)相结合时,相信我们将以以前不可能的方式推进创伤和颅颌面应用的护理点打印。”

创新不仅局限于大型企业中。

Life Science Outsourcing是一家总部位于加州的全生命周期医疗器械合同制造服务提供商,为医疗器械创新者和初创公司提供全面的医疗器械孵化服务。新型外包服务允许工程师和发明家利用FDA监管和ISO 13485认证的设施进行产品开发和原型制作活动,作为设计和开发过程的一部分。在生命科学外包的认证质量管理体系下运作,工程师也可以接触到其医疗技术制造、灭菌、包装和验证专家。孵化服务还为初创企业和OEM产品开发组织提供ISO认证的5级和7级洁净室和绝对清洁室,以制造研发样品并执行产品验证工作,为510(k)提交文件做准备。这项服务有助于原始设备制造商更快地将其产品推向市场,从而使他们能够将更多的时间和资源用于设计创新产品。

Life Science Outsourcing营销技术经理Ruben J.Osuna表示:“在这种框架下,我们的团队将客户视为成长中的真正合作伙伴,从最初的设计到商业化、510(k)批准,以及将这些高价值产品交付市场,实现了无缝对接。”

参考

1. bit.ly/odt220531