2019年5月20日 ORTHOWORLD | BONEZONE

刊于《Research & Development》专栏

作者Carolyn LaWell, ORTHOWORLD首席内容官

增材制造(AM)需要骨科耗材厂家在多种技术中选择,进行后期处理并对零件进行精加工,以获得理想的表面。随着增材制造技术在骨科领域应用的发展,我们注意到越来越多的供应商专注于此项技术的清洗和精整功能。我们邀请其中的三家公司讨论了他们所使用的成功技术,以及骨科耗材厂家要求他们解决的相关难题。

我们的专家小组成员包括:

Tommaso Beccuti,增材制造业务部经理,Extrude Hone

Jonathan Slade, 全球医疗业务发展经理Extrude Hone

Curtis Fox, 营销经理,Rösler

Francesco Robotti, 科学营销经理,Eurocoating

关于增材制造产品的表面精加工,您推荐何种技术?

Beccuti与Slade:这个问题没有标准答案。存在很多挑战,并且不同产品的状况也不尽相同。如果产品的形状不太复杂,可以应用常规的技术完成。其他的通过常规打印结合机加工来达到理想的效果。然而,在开发真正的增材制造产品时,特别是面向增材制造的流程的,使用传统方法可能无法实现产品的特性。Extrude Hone意识到了这一点,并开发了用于内部通道处理的磨料流加工工艺(AFM),并使用非接触式电化学COOLPULSE技术进行产品内部和外部的精加工。这两种技术都已被单独记录为去除表面不充分烧结粉料和粘结材料的方法。

Fox:我们从全面的事实调查入手,以帮助我们详尽了解制造过程,然后与客户一起开发综合的解决方案。通常,可以通过在打印后进行湿喷砂处理来完成3D打印产品的最终表面处理(此举同样可以除去所有残留的粉末),然后用特殊配制的表面处理介质对零件进行振动抛光,进而将表面粗糙度降低到所需数值。

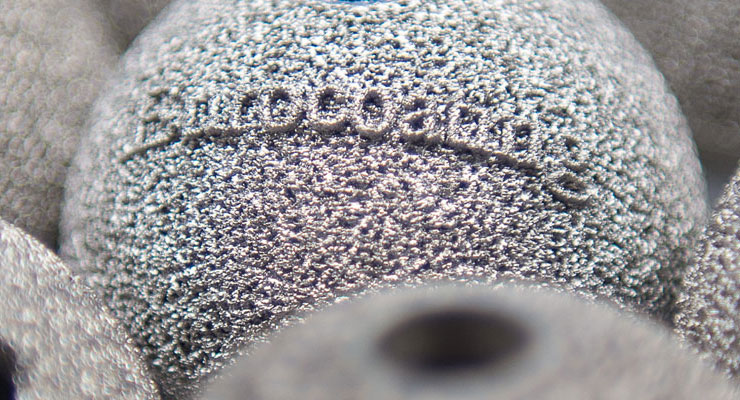

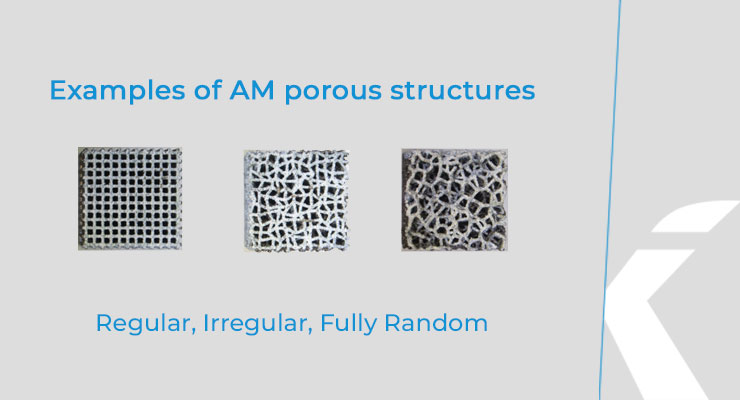

Robotti:如果打印的产品具有有利于骨骼整合的多孔结构,我们建议采用一种能够去除晶格中残留的金属粉末(松散颗粒)的清洁方法。我们已经研发并验证了一种高效的去粉工艺(例如XClean®)。

通过钛阳极氧化工艺(例如3D growth®)也可获得类似效果。

与之相反,如果需要与光滑度相关的功能,则精加工步骤必须足够好,才能将3D打印的粗糙表面加工成为光滑的表面。我们在以正确的顺序组合应用滚磨、喷砂、机加工和抛光工艺方面有着丰富的经验。具体的策略至关重要。例如,生物相容性润滑剂或干式加工或低温加工可降低与后期处理残留物相关的风险。

在考虑3D打印产品的表面精加工工艺时,骨科耗材厂家应该自行思考哪些问题?

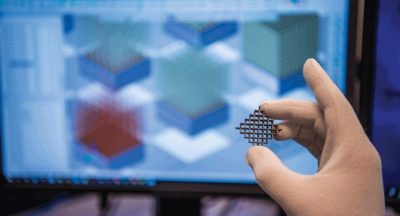

Beccuti与Slade:对于大多数制造商而言,增材制造通常涉及将其现有的常规制造的产品改为应用增材制造工艺进行生产,从增材制造工艺的诸多优势中获益。将产品从常规生产转换为增材制造时,应考虑是否需要精加工。目前大多数产品通常具有与CNC加工零件类似的机械加工和表面精加工公差。当然,这部分受制于标准和规范、自信程度、验证和同类产品的约束。然而通过增材制造的理念设计,才能发挥增材制造工艺的真正优势。跳出固有思维模式,将传统制造工艺与增材制造工艺相结合。这些外部的非关键表面真的需要标准化的机器完成,还是从以前的设计迭代中继承了?几何特征是否由过去的传统加工方式所定义?

Fox:了解零件的材料、生产方法和最终加工要求是一个很好的切入点。我们专注于了解整个工艺。即便是增材制造,相关要求也是需要特别关注的。要想向工程师提供可靠建议,关键是了解设计和打印参数会对产品产生哪些影响。更改打印参数或在设备内的位置会影响获得所需表面的难易程度。因此,建议让专家尽早参与,而不是事后补救。

Robotti:如何在产品表面必备的性能基本要求与所选后道处理工艺可能产生的风险之间取得平衡是一个至关重要的问题。例如,后道处理与多孔结构如何交互?工艺会对多孔结构有影响吗?是否会造成损伤或污染?与之相反,如果所需要的功能超出了增材制造工艺所能达到的光滑度或公差,如果您坚持产品必须有复杂的几何表面,是否有选择的应用后道处理工艺而其余部分保持不变?

你们的骨科耗材厂家客户在增材制造产品表面精加工方面面临的主要挑战是什么?您将就此给与哪些建议?

Beccuti与Slade:我们已经收到了许多有关去除未充分烧结和粘结材料以及去除多余金属粉末的咨询。尤其是骨整合晶格结构,在此结构中,未充分烧结或残留的余粉可能是不可见的。对于医疗植入物而言,表面附着物可能会随时间推移而游离脱落,显然是不理想的。这些颗粒可能导致植入物表面过早磨损,更严重的情况下甚至会导致植入物排斥反应。

减轻这种情况的第一步是选择具有良好质量和适合打印参数的粉末。从打印过程直接获得的表面光滑度越佳,所需的精加工工作就越少。打印时间与完成时间之间也必须保持平衡,因为这最终会影响生产成本,而且对交期紧迫的产品而言尤为重要。市场上有几种专门针对未充分烧结和去除余粉的精加工解决方案。Extrude Hone拥有多种技术,去除不需要的残留物。

Fox:打印速度的快速改进,量产设计和金属增材制造的采用是令人振奋的,与此同时,快速量产成为一项挑战。随着增材制造产量的增加,公司将需要经过优化的自动化后道处理方案。这将需要在设计和开发阶段的早期,由经验丰富的专家参与其中。这还要求服务提供商保持领先地位,以便为3D打印的产品提供创新解决方案。

Robotti:客户意识到,3D打印产品虽然接近最终形状,但很少能满足即用型要求。其中的差距可以通过一系列技术来解决。然而,大多数情形下,真正的问题仍然存在于质量和物流方面。使用经过验证的增材制造后期处理来操作并非易事。3D打印后精加工步骤的应用,会影响交付时间和成本。

面临的其中一项挑战在于,在了解了如何清洁3D打印产品之后,需确定在生产期间预防打印产品污染或任由其受到污染两者哪个效率更高。考虑到丰富的处理方式,外包一些后处理可能会给工作带来便利。灵活性、规模经验和交付时间在此项业务中具有重要的价值。如果您选择外包,我们建议与能够提供一站式解决方案(例如3D打印以及后续精加工)或具有高度灵活性、能够根据客户要求作快速调整的供应商建立合作。

尽管有许多可用的解决方案,清洁仍然是后期处理的另一个关键挑战。我们的关键优势在于可以针对特定的工艺流程和特定的零件选择和调整清洁,然后予以验证。

Carolyn LaWell为ORTHOWORLD的首席内容官。

图片由Rösler友情提供